Борированием называется процесс насыщения поверхности детали бором. В процессе борирования образуются бориды железа, что придает поверхности очень высокую твердость (до HV 2000). Важнейшее свойство борированного слоя — сохранение высокой твердости при нагреве до температуры 950° С. Кроме того, борирование придает детали кислото- и жаростойкость при температуре до 800° С. Основной недостаток борированных слоев — высокая хрупкость, что может ограничивать применение этого процесса в машиностроении.

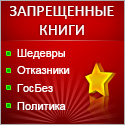

Борирование применяется в нефтяном машиностроении для упрочнения различных деталей бурового оборудования. Насыщение бором поверхностей втулок буровых насосов, работающих в тяжелых условиях, позволило повысить их стойкость в 10 раз. Борирование дисков турбобура (взамен цианирования) увеличивает стойкость в 4—5 раз. Пальцы тракторных траков гусениц имеют после борирования значительно большую стойкость. Результаты стендовых испытаний тракторов с борированными и закаленными т. в. ч. пальцами показаны на рисунке 1; износ пальцев характеризуется увеличением шага звеньев гусеницы. Полевые испытания тракторов подтвердили бесспорные преимущества борированных пальцев.

Формирование борированного слоя подчиняется общим законам образования многофазного диффузионного слоя. Диффузия бора первоначально происходит в α- или γ-фазе, а затем образуется ε-фаза (борид Fе2В), после чего может образоваться борид FeB. Возникновение зародышей боридной фазы становится возможным только после достижения предела насыщения α- пли γ-твердого раствора.

Борид FeB имеет твердость до HV 2000, a Fe2B HV 1600— 1850. Несмотря на такую высокую твердость, бориды обладают несколько меньшей хрупкостью, чем карбиды и нитриды.

При насыщении бором углеродистых сталей наблюдается перераспределение углерода в поверхностном слое. Непосредственно под борированным слоем содержание углерода увеличивается. В стали 45, например, оно достигает эквтектоидного значения. Бор как бы оттесняет углерод от поверхности, действуя аналогично элементам, не образующим карбидов (Al, Si, Ni и др.). Между тем, бор образует карбид В12С4 (В3С), обладающий очень высокой твердостью, близкой к твердости алмаза. Исследования показывают, что этот карбид, по-видимому, отсутствует в слое. Поэтому не обнаруживается большой разницы в твердости при борировании сталей с высоким и низким содержанием углерода: например, в стали с 0,06% С твердость получается в пределах HV 1850—2290, а в стали с 1% С HV1850—2010.

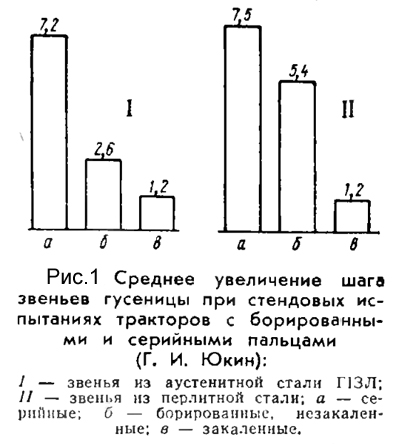

С повышением содержания углерода в стали (особенно до 0,4%) глубина борированного слоя при прочих равных условиях понижается. Такое влияние углерода увеличивается с повышением температуры процесса (рисунок 2).

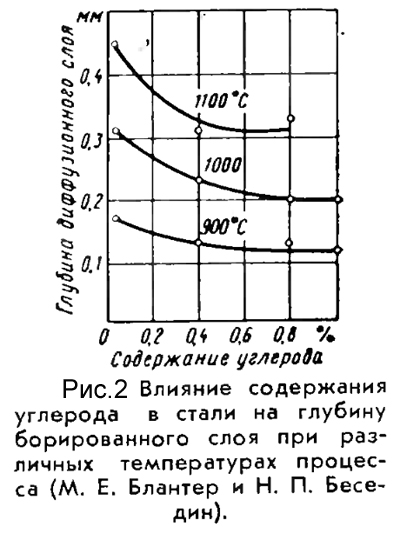

Легирующие элементы способствуют уменьшению глубины борированного слоя. Сравнительное их влияние показано на рисунке 3. Марганец, никель и кобальт незначительно снижают глубину диффузионного слоя при содержании их до 0,5—1,0%; дальнейшее увеличение их содержания практически не ощущается. Молибден, вольфрам, алюминий, хром и кремний оказывают более сильное влияние на снижение глубины слоя; они перечислены в порядке их убывающего действия.

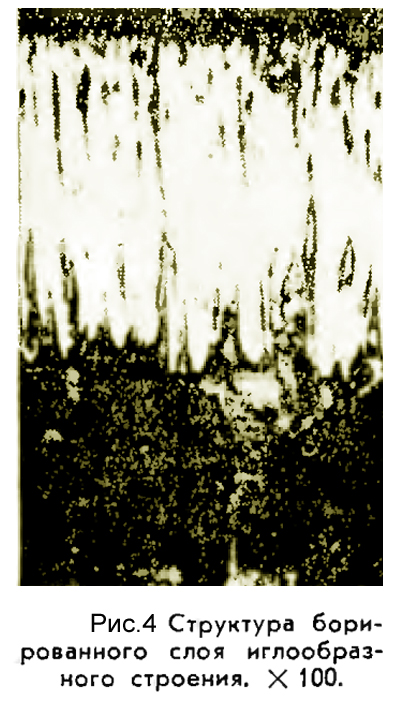

Особенность формирования борированного слоя — рост зародышей боридной фазы — происходит преимущественно в одном направлении — перпендикулярно поверхности. В результате образуются специфические столбчатые кристаллы иглообразной формы (рисунок 4).

При травлении микрошлифа азотной кислотой борированный слой представляется однофазным. Однако в действительности слой может быть двухфазным. Вторая фаза (FeB) выявляется травлением с помощью пикрата натрия, который придает ей светло-коричневую окраску.

Наиболее часто борированию подвергают детали из стали, содержащем 0,4% С. При охлаждении после борирования на воздухе структура углеродистой или низколегированной стали с таким содержанием углерода соответствует нормализованному состоянию. Поэтому прочность сердцевины борированных деталей в ряде случаев может оказаться недостаточной. Для создания более прочной основы под твердым борированным слоем производится последующая закалка. При этом в борированном слое могут возникнуть трещины, вызываемые двумя причинами:

— увеличением объема сердцевины детали при закалке, вследствие чего в борированном слое появляются растягивающие напряжения,

— различием коэффициентов линейного расширения слоя и сердцевины, что также приводит к дополнительным напряжениям. Для уменьшения напряжений, связанных с увеличением объема сердцевины, нужно применять закалку с нагревом т. в. ч.

Интересное по теме: