Формирование кристаллической структуры и свойств литого металла зависит от двух следующих основных параметров затвердевания: интенсивности теплоотвода от поверхности заготовки к поверхности кристаллизатора или изложницы; скорости затвердевания сплава.

Скорость затвердевания сплава тем больше, чем быстрее и больше отводится тепла от поверхности затвердевающей заготовки. При идеальном контакте между кристаллизатором и затвердевающей заготовкой тепловой поток достигает больших значений. Однако при отливке реальных слитков тесный контакт нарушается вследствие образования зазора, который создает весьма существенное тепловое сопротивление и заметно уменьшает скорость затвердевания стали.

Изменение теплового потока в процессе затвердевания стали изучалось путем замера температуры поверхности слитка и температуры стенок кристаллизатора или изложницы.

На основании этих замеров определяли количество тепла, поглощаемого стенкой изложницы, и коэффициент теплопередачи от слитка к изложнице.

Значение теплового потока зависит от физических свойств зазора и от температуры соприкасающихся поверхностей:

Q = β (Tсл – Tизл), (1)

где β — коэффициент теплопередачи от поверхности слитка к изложнице;

Tсл – Tизл — температуры поверхности слитка и внутренней поверхности изложницы соответственно, 0С.

Знание коэффициента теплопередачи от слитка и непрерывно-литой заготовки к изложнице или кристаллизатору является самым важным дня организации эффективного метода воздействия на затвердевающий расплав. Изучением этого главного параметра затвердевания занимались многие исследователи, поэтому изложим только практические результаты, которые необходимы при разработке новых технологий с применением внешних воздействий на жидкий и кристаллизующийся металл.

Характерной особенностью этого коэффициента является его резкое различие в процессе теплопередачи в течение следующих периодов затвердевания:

- 1. Периода плотного контакта отливки с формой, когда теплопередача осуществляется по законам контактного теплообмена;

- 2. Периода затвердевания, характеризующегося теплопередачей через зазор.

В первый период контактный теплообмен осуществляется теплопроводностью через слой смазки толщиной δ = 0,25 мм (λ = λ/ δ), а во второй — через газовый зазор, в котором термическое сопротивление определяется физическими свойствами газа и продуктами взаимодействия его со смазкой.

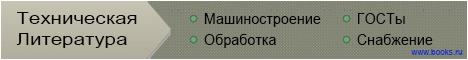

Экспериментальные значения коэффициента теплопередачи от слитков массой 12,8; 9,6 и 8,6 т к изложнице и влияние на него образования зазора представлены на рис. 1.

Рис 1. Изменение коэффициента теплоотдачи от поверхности слитков массой 8,6; 9,6 и 12,8 т к изложнице в процессе их затвердевания; τзаз – время образования зазора

При первом соприкосновении жидкой стали со стенкой изложницы этот коэффициент может достигать 40 кВт/(м2 * К), а после образования зазора резко снижается до 12 кВт/(м2 * К). Значительное влияние на теплообмен в этот период имеет состав газов, находящихся в зазоре. В начальный период отделения слитка от изложницы зазор обычно заполнен газами, содержащими в большом количестве водород. Его теплоотдача в 7 раз больше, чем у воздуха, что и обеспечивает умеренный теплоотвод в течение последующих 20 мин затвердевания. По мере увеличения зазора роль газовой прослойки снижается, а коэффициент теплопередачи после 32 мин затвердевания составляет всего 4...5 кВт/(м2 * К).

Возникновение зазора между заготовкой и кристаллизатором при непрерывной разливке стали обычно наступает на расстоянии 200...250 мм от уровня металла в кристаллизаторе. Однако кроме зазора на интенсивность теплопередачи влияет также температура поверхности широкой и узкой граней заготовки. При этом коэффициент теплопередачи по узкой грани составляет 630 Вт/(м2*К), а по широкой — 1200 Вт/(м2*К); ρ, С— плотность и теплопроводность.

При соприкосновении металлического расплава со стенкой формы происходит интенсивный ее прогрев. Количество теплоты, поглощаемой стенкой изложницы в начальный период затвердевания, может быть определено по приближенной зависимости:

q = (n/(n+1)) SδρcΔTτ, (2)

где п = 2...3 — показатель степени параболической кривой прогрева стенки изложницы; S, δ — площадь тепловоспринимающей поверхности и толщина ее стенки соответственно; ΔT — изменение (прирост) температуры внутренней поверхности изложницы за время τ.

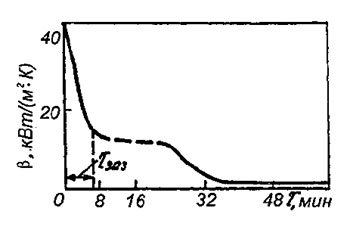

Экспериментальные данные о прогреве внутренней поверхности изложницы на глубине 2 мм от поверхности отливки при экспериментальном изучении условий затвердевания стального слитка массой 12,8 т представлены на рис. 2.

Рис. 2. Изменение температуры прогрева слитка массой 12,8 т (1) и прогрева стенок изложницы на расстоянии от внутренней поверхности 2 мм (2) и 10 мм (3)

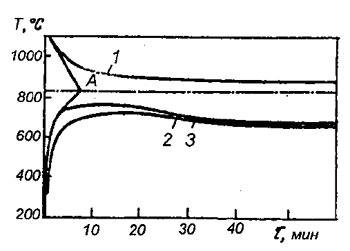

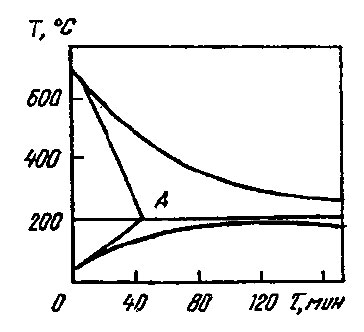

Установлено, что коэффициент теплопередачи от слитка к изложнице составляет в первые 2 мин затвердевания 1200...1600 кДж/(м*мин*К), а скорость подогрева внутренней поверхности формы ~ 400 К/мин. Затем в последующие 2 мин охлаждения слитка эта скорость составляет — 30...50 К/мин, а еще через 2 мин — практически наступает тепловое равновесие между теплотой, воспринимаемой изложницей, т.е. тепловое состояние любой отливки зависит от условий теплоотвода до наступления теплового равновесия в точке А. Изменение температуры прогрева изложницы представлено на рис. 3, а.

Рис. 3. Изменение температуры поверхности изложницы (а) и интенсивности отбора теплоты от слитка (б) при затвердевании слитка массой 12,8 т

Принимая толщину изложницы х = 26 см, с = 0,8 кДж/(кг * К) и n = 3, получаем закономерность поступления теплоты от слитка (рис. 3, б). Максимальное количество теплоты аккумулируется в течение первых 2 мин затвердевания с постоянной скоростью, затем наблюдается постепенный спад интенсивности поступления теплоты, вплоть до наступления равновесия. Анализ аналогичных данных о прогреве формы при затвердевании цветных сплавов позволяет сделать вывод о весьма существенном влиянии на процесс охлаждения корочки отливки в интервале времени τ2 (см. рис. 3, б). Чем меньше этот участок, тем интенсивнее идет охлаждение отливки и тем круче температурный градиент перед границей затвердевания корочки.

Весьма существенное влияние на теплообмен рассматриваемой системы оказывает момент наступления теплового равновесия между отливкой Qот и формой Qф, при котором Qот = Qф. Этот момент может быть определен пересечением касательных к кривым охлаждения поверхности отливки и прогрева формы (рис. 2.4) в точке А.

Рис. 4. Кривые охлаждения поверхности отливки и прогрева формы при предварительном подогреве кокиля

Изменяя условия теплоотвода, можно полностью изменить характер распределения температурных полей, величину температурного градиента и другие параметры затвердевания. Например, при одной и той же схеме теплоотвода подогрев кокильной формы при литье под давлением смешает точку теплового равновесия вправо, вызывая пологое распределение температур в отливке и форме (см. рис. 4), и приводит к снижению тепловыделения при затвердевании сплава.

Очевидно, что крутизна изгиба кривой охлаждения корочки характеризует протекание всех теплофизических явлений внутри незатвердевшей части отливки, и в том числе величину перегрева расплава, скорость конвективных потоков, теплопроводящую способность жидкой и уже затвердевшей части отливки и др. Весьма заметно может быть увеличена интенсивность охлаждения корочки введением в расплав, например, металлической дроби. Теплофизическая система при этом нарушается, точка А (см. рис. 4) перемещается влево, а при той же теплоаккумулирующей способности формы появляется резерв для ускорения процесса затвердевания отливки. Поэтому внимательное рассмотрение совокупности всех процессов формирования отливки позволяет на базе анализа кривых охлаждения определить оптимальный режим теппоотвода.

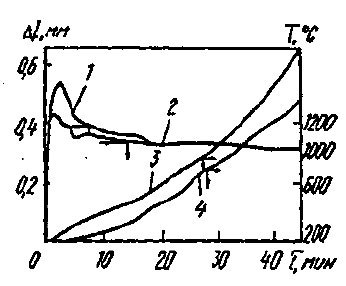

Кривые охлаждения при затвердевании листовых слитков и непрерывных заготовок в прямоугольных кристаллизаторах по широкой и узкой грани представлены на рис. 5. Они характеризуют значительное различие в условиях теплоотвода по этим граням.

Рис. 5. Изменение температуры поверхности (3, 4) и усадка Δl (1, 2) стали по широким (2, 4) и узким (1, 3) граням прямоугольного слитка массой 12,8 т

Величина коэффициента теплоотдачи с затвердевающей заготовки от значения коэффициента теплопроводности слоя материала в зазоре и его толщины следующая:

Β = λ / δ, (3)

где λ — коэффициент теплопроводности слоя, находящегося в контактной зоне, δ — толщина этого слоя.

Интересное по теме:

Очень интересный и подробный материал.

[Ответить]

Интересно, спасибо. А есть что-нибудь по плавке чугуна 17А? И по газосварке?

[Ответить]